1 工艺生产方法的比较

碳化生产流程根据压力的不同总的可分为低压碳化和高压碳化。目前生产中采用的有以下几种操作压力:

采用低压碳化压力为0.2~0.34MPa进入碳化系统。

采用高压碳化压力为0.6~0.7MPa。

碳化生产流程操作压力虽有不同,但碳化系统的生产工艺过程和操作控制原理相同,上述二种方法技术均成熟可靠。

我司主要原料氨水和液体二氧化碳,考虑蒸氨成本和二氧化碳压缩能耗本项目的选择采用0.2MPa左右低压并联碳化流程,用浓氨水吸收二氧化碳,同时产出成品农用及食品碳酸氢铵作为碳铵装置的工艺方案。

2碳铵装置工艺原理及流程叙述

(1)工艺原理

用氨水吸收二氧化碳,在很早以前就用于焦炉气深度冷冻前少量二氧化碳的脱除,我国的小合成氨厂将此法发展成为碳化法合成氨生产流程。

氨水溶液的碳化过程是一个伴有化学反应的吸收过程,其总反应如下:

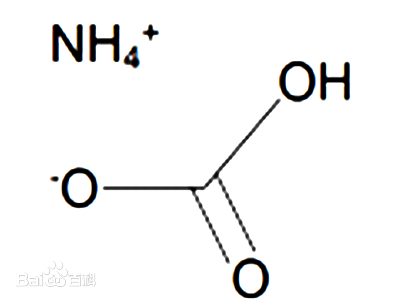

CO2+NH3+H2O=NH4HCO3

吸收过程的总反应按如下两个反应进行:

2NH3+CO2+H2O=(NH4)2CO3 碳酸铵 (1)

NH3+CO2+H2O=NH4HCO3 碳酸氢氨 (2)

实际上的反应过程是氨与二氧化碳首先反应生成氨基甲酸铵

2NH3+CO2=NH4COONH2

氨基甲酸铵水解进一步反应生成碳酸氢铵

NH4COONH2+H2O=NH4HCO3+NH3

氨和水作用生成氢氧化铵

NH3+H2O=NH4OH

水解的碳酸氢铵与氢氧化铵作用生成碳酸铵

NH4HCO3+NH4OH=(NH4)2CO3+H2O

碳酸铵再吸收二氧化碳生成碳酸氢铵

(NH4)2CO3+CO2+H2O=2NH4HCO3

实际上反应过程是比较复杂的,具体的反应机理尚有待进一步研究,但大致反应可分述如下:

1)吸氨过程

气氨溶于水中,大部分与水结合成一水合氨

NH3(气)+H2O(液)=NH3·H2O(溶液)

氨 水 一水合氨

由于母液稀氨水中尚存在NH4+、NH2COO-,CO32-等离子。因此,吸氨过程在溶液中还存在下列可逆反应,并重新建立各离子之间的平衡。

NH3(溶)+ HCO3- = NH2COO- + H2O

氨 碳酸氢根离子 氨基甲酸根离子 水

NH3(溶)+ HCO3- = NH4++CO32-

2)碳化过程

首先,二氧化碳从气相溶解于液相:

CO2(气) = CO2(液)

二氧化碳 二氧化碳

溶解态的二氧化碳与溶液中的游离氨(水合和未水合的氨分子)形成氨基甲酸铵(NH4COONH2)

CO2(液) + 2NH3(液) = NH4COONH2(液)

二氧化碳 氨基酸 氨基甲酸铵

随后,溶液中的氨基甲酸铵水解形成碳酸氢铵或碳酸铵:

NH4COONH2 = NH4+ + NH2COO-

氨基甲酸铵 铵离子 氨基甲酸根离子

NH2COO- + H2O = NH3 + HCO3-

氨基甲酸根离子 水 氨 碳酸氢根离子

NH3 + HCO3- = NH4+ + CO32-

氨 碳酸氢根离子 铵离子 碳酸根离子

在碱性较强的溶液中主要形成CO32-,而在PH值8~10.5之间或高浓度CO32-的溶液中主要形成HCO3-。

据测定,当碳化塔溶液中碳化度由115﹪增加到155﹪时,溶液的PH值由9.40降低到8.58。因此,碳化主塔内主要是生成碳酸氢铵。在碳化过程中,随着碳酸氢铵的不断生成,当溶液中碳酸氢铵的浓度超过它在该温度下的溶解度时,便以结晶形成析出。

此外,由于原料气中含有大量惰性气,当原料气通过碳化塔、预碳化塔时,与浓氨水接触,就会有氨气从溶液中脱吸出来。

其反应如下:

NH3·H2O = NH3 ↑ + H2O

一水合氨 氨 水

在氨回收过程中,用软水吸收原料气带出的氨和部分CO2,循环使用。

碳酸氢铵结晶经过离心分离与溶液机械分离,得到成品碳酸氢铵。

(2)工艺流程叙述

该碳铵装置流程,属于高压并联碳化流程。该流程由下述工序组成:

工艺流程说明参见工艺流程图

1)压缩工序

来自二氧化碳装置的产品CO2气与来自碳化工序综合塔顶的通过尾气水分离器至尾气循环压缩机压缩至0.2MPa(A)循环使用的尾气一起配成混合气(干基计,CO240%V),进入碳化工序。

2)碳化工序

配成的混合气,压力0.2MPa(A)、温度≤38℃,进入双系列并联的碳化塔主塔的底部。在碳化塔上部加入从碳化泵来的碳化液(此碳化液为来自固定副塔并被预碳化的预碳化液),与混合气逆流鼓泡接触,吸收其中的二氧化碳,大部分CO2被吸收生成碳酸氢铵结晶。

含CO2约10%(Vol%)的气体从主塔顶出来,进入碳化副塔,被从综合塔来的浓氨水吸收CO2后,含CO2约10%(Vol%)的气体再进入综合塔底部,分别被综合塔固定副塔段浓氨水吸收CO2使尾气中的CO2含量小于0.4%(Vol%),进入综合塔上部回收清洗段,经清洗段脱盐水吸收CO2和清洗NH3后,CO2含量小于0.4%(Vol%)NH3含量小于0.07%(Vol%),压力为0.15MPa(A)的尾气经尾气水分离器至尾气循环压缩机压缩至0.3MPa(A)配成混合气后再进入碳化工序循环使用。、

在综合塔回收清洗段上部,加入经过软水冷却器冷却至20℃的软水进入回收清洗塔上部,在回收清洗段通过筛板进入吸收,用以回收气体中的NH3和CO2,保证尾气合格。

碳化主塔在吸收后CO2,生成碳铵结晶,大部分以悬浮液送到后工段,少量结晶粘附在塔壁和冷却水箱上,影响水箱换热。生产中每1-2个班次将碳化主、副塔调换1次,将有结晶的主塔调换为副塔,由浓氨水在内鼓泡清洗溶化结晶碳铵。

3)离心分离、干燥工序

在进入双系列并联的碳化塔中生成的碳酸氢铵固体悬浮液,含结晶40%左右的悬浮液从塔下部取出,送入稠厚器,然后流入离心机分离,使碳酸氢铵结晶与母液分离,得到湿的碳酸氢铵成品。其中一部分湿的碳酸氢铵作为农用碳酸氢铵成品经皮带称称重包装后送去成品仓库。

另一部分湿的碳酸氢铵经螺旋输送机送入热风干燥管。热风干燥管底部通入来自空气鼓风机并经空气加热器预热后的热空气,通过气流输送把干燥后的碳酸氢铵送至旋风分离器进一步分离,得到食品级碳酸氢铵成品。食品碳酸氢铵成品经皮带称称重包装后送去成品仓库。

出离心机母液含有穿漏的碳酸氢铵结晶,进入晶液分离器,液体经溢流管进入母液贮槽。下部的晶浆经滤液泵返回稠厚器。

出旋风分离器含粉尘的气体经引风机进入尾气洗涤塔底部与从上部填料床层喷淋加入的软水作吸收剂,下部填料床层喷淋加入自底部尾洗塔循环泵并经尾洗塔循环冷却器冷却后的循环液作吸收剂进一步吸收。出尾气洗涤塔的吸收液送入稀氨水槽。出尾气洗涤塔的气体通过压力调节阀排入大气。

4)吸氨工序

综合塔回收清洗段上部加入的软水,吸收放空尾气中的氨,生成4%(Wt%)的稀氨水,送入稀氨水槽。母液贮槽的母液与稀氨水贮槽的稀氨水混合后经吸氨泵送入蒸氨塔制成浓氨水,浓氨水经吸氨冷却器冷却后,送入浓氨水贮槽,用浓氨水泵送到综合塔的副塔段,在塔内吸收一部分CO2而生成高碳化度浓氨水液,经浓氨水加压泵加压后送入碳化副塔,副塔氨水吸收CO2后,还溶解部分结疤成预碳化液,由碳化泵送入碳化主塔塔内,进一步吸收CO2并生成碳酸氢铵结晶。离心机分离得到的母液进入母液贮槽,与稀氨水一起被吸氨泵打入蒸氨塔而做成浓氨水,形成循环。

按生成碳酸氢铵的化学平衡,即生成1吨碳酸氢铵在理论上需要加软水256Kg,加上生成来的4%(Wt%)的稀氨水,用蒸氨生成为浓氨水循环的方法,可不排放稀氨水,故而本工序无废水排放。

微信咨询

微信咨询